おもに食品等のフィルムパッケージ印刷、ラミネート加工を提供しています

食品パッケージなどに使用されるフィルム。フィルム包装に使用されるフィルムに印刷を施す、特殊な「グラビア印刷」。 それらのフィルムに対して、色鮮やかに印刷をします。 お菓子や、生鮮食品、さまざまなジャンルの食品包装に使用されるフィルムは、内容商品の魅力を余すところなく伝え、また、それら食品の情報などを正確に伝える役目を担っています。 もちろん、食品を包装する素材の衛生面や、安全性に対する配慮も、最も重要視されます。 サングラビアは、それら食品包装フィルムへの印刷を最も得意とし、安全基準をクリアしたクリーンで精密な環境のもとで、作業を行っています。

食品包装用パッケージフィルムの印刷ならお任せください。

フィルム印刷

無地のフィルムに印刷していきます。印刷機が4台あり、それぞれの用途によって使い分けをしています。

ドライラミネート

裏側印刷後のフィルムに接着剤を塗布し、もう一方のフィルムを貼り合わせる方法。ラミネートすることでフィルムの強度や耐熱性が高まります。

検査・スリット

商品の不具合を検査し、その後スリットします。スリット(スリッター)とは、印刷、ラミネートされたフィルムを印刷デザインに沿って、必要なサイズ、幅にカットしロール状に巻き取っていく加工工程。

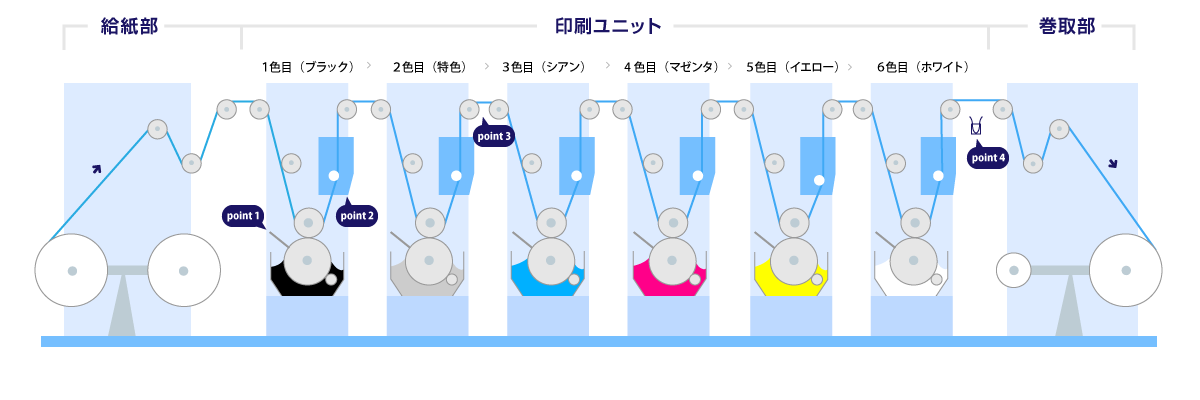

グラビア印刷

point1 ドクターブレード

版の余分なインキをかき落として凹版部内のインキのみフィルムに転移します。

point2 乾燥機

1色ずつ印刷し、1色印刷する毎にインキを乾燥します。

point3 柄合わせロール

柄合わせロール(コンペンロール)を移動することによって印刷版間の距離を調整し柄(デザイン)を合わせます。

point4 欠点検査機

欠点検査機は、CCDカメラで印刷物の前の柄と次の柄を比較して、相違があった場合に印刷欠点と判断します。

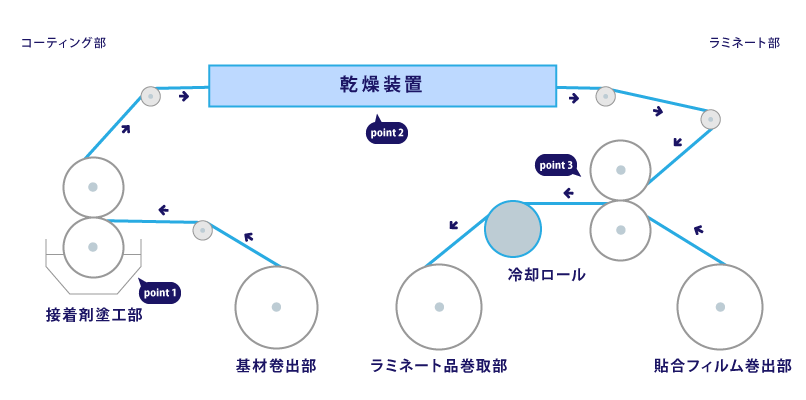

ドライラミネート

- point1 コーティングロール溶剤導入、接着剤をフィルムに塗工します。

- point2 乾燥機フィルムに塗工した接着剤の溶剤分を乾燥します。

- point3 ラミネートロール加熱金属ロールとゴムロールで圧力をかけて貼り合わせます。

生産体制

グラビア印刷機 4台

- 1号機(~700幅)

- ポリエチレンチューブ(印刷フィルム可能幅700)

- 6色印刷(両面裏表印刷)

- ポリエチレン冷凍食品袋

- ブロイラー関係

- 2号機(~1000幅)

- 野菜・もやし・麺類などのシート物を得意とします。

- 3号機(~1000幅)

- 食品関係全般(お菓子・パン・おつまみ・その他)

- 麺類の印刷

- カラー印刷を得意とします。

- 4号機(~1200幅)

- 野菜などの表刷り印刷

- お菓子、おつまみなどの他、裏印刷

ラミネート機 1台(500~1000幅)

裏刷り印刷後にドライラミネートします。

品質検査機 1台

印刷の不良、異物混入などの検査をします。

スリッター 2台

幅広印刷、ラミネート後に丁取にカットします。

ガスクロ検査機 1台

残留溶剤の検査をします。

日々、品質向上に努力し、安定した製品づくりを目標といたします。

納期にも柔軟に対応し、納得していただける商品づくりのお手伝いをいたします。